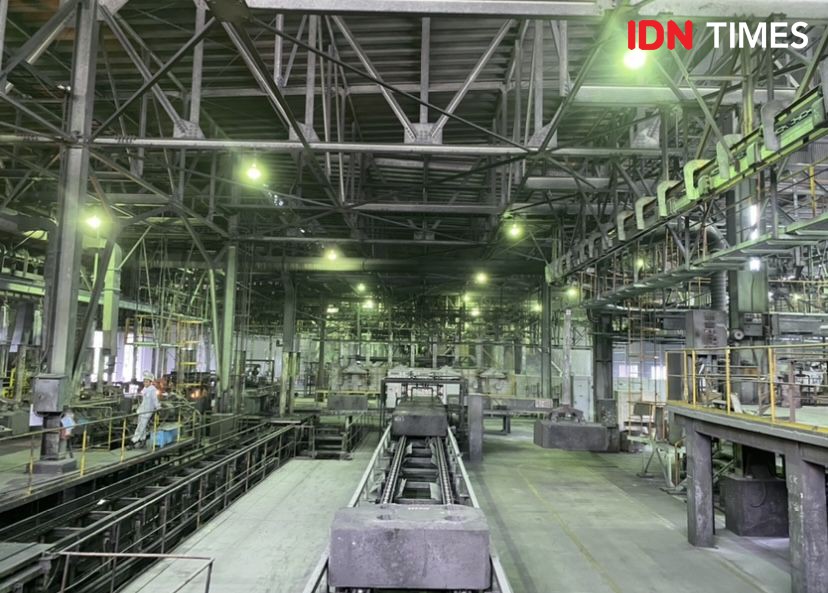

Melirik Produksi Anoda di Smelter Pos Rodding Inalum Asahan

Melirik produksi anoda di Inalum Asahan (IDN Times/Indah Permata Sari)

Melirik produksi anoda di Inalum Asahan (IDN Times/Indah Permata Sari)

Follow IDN Times untuk mendapatkan informasi terkini. Klik untuk follow WhatsApp Channel & Google News

Medan, IDN Times - Dalam pembuatan aluminium di PT Inalum (Persero) terdapat 3 proses yang dilalui. Salah satunya proses peleburan di Pabrik Reduksi yang berfungsi sebagai dapur lebur.

IDN Times berkesempatan untuk melirik produksi anoda di Smelter tepatnya di Pos Rodding Inalum Asahan bersama Muhammad Alwi sebagai staff lapangan di rodding plan.

1. Dicetak hingga berat 2,1 sampai 2,2 ton

Pada tahap ini, blok anoda atau anode assembly dapat mencetak hingga berat 2.1 ton sampai dengan 2.2 ton diangkut menuju pabrik reduksi dengan 500-an tangkai diproduksi.

Selanjutnya, anoda-anoda tersebut dicampur dengan bahan baku lainnya. Proses reduksi dilakukan pada tungku yang mempunyai suhu uskup tinggi.

Anoda adalah blok karbon besar yang digunakan untuk menghantarkan listrik selama proses reduksi aluminium.

Pada saat yang sama, mereka dikonsumsi dengan laju sekitar 450 kg per ton aluminium yang diproduksi. Dua kelompok teknologi peleburan yang beroperasi saat ini soderberg dan prebake dicirikan oleh jenis anoda yang digunakan.

Pabrik peleburan soderberg menggunakan anoda yang dibuat secara terus menerus, dibuat dengan menambahkan pitch ke bagian atas sel elektrolitik atau “pot”.

Baca Juga: Inalum Geber Program Kehati dengan Tanam Pohon dan Lindungi Satwa

2. Mendaur ulang energi limbah di dalam panci

Panas yang dihasilkan oleh proses reduksi digunakan untuk memanggang pitch menjadi bentuk karbon yang diperlukan untuk bereaksi dengan alumina, sehingga mendaur ulang energi limbah di dalam panci.

Teknologi prebake memanfaatkan anoda yang dipanggang dalam oven berbahan bakar gas berukuran sangat besar dengan suhu tinggi sebelum diturunkan ke dalam panci.

Ini kemudian diganti setelah dikonsumsi. Efisiensi teknologi ini dibandingkan dengan Søderberg, dikombinasikan dengan dampak lingkungan yang lebih rendah, berarti bahwa pabrik peleburan prebake mendominasi (mewakili lebih dari 90 persen produksi aluminium di seluruh dunia), dengan semua fasilitas baru yang dibangun saat ini menggunakan teknologi ini.

3. Anoda berbentuk batang kemudian diangkut ke ruang peleburan untuk ditempatkan di sel reduksi

Anoda pra-panggang diproduksi di area peleburan yang disebut “pabrik hijau” dan dibuat dari kokas minyak bumi, pitch, dan puntung anoda daur ulang (ujung anoda yang dikonsumsi hingga akhir masa pakainya) yang dikembalikan dari proses peleburan.

Bahan-bahan ini dicampur dalam wadah yang dipanaskan dan dituangkan ke dalam cetakan. Setelah terbentuk, anoda dipindahkan ke “bakehouse”.

Di sini, anoda ditempatkan dalam tungku pada suhu 1120°C untuk jangka waktu hingga dua minggu. Hal ini memanggang pitch dalam campuran, membentuk blok karbon padat, mampu menahan kondisi ekstrim di dalam pot peleburan namun memiliki konsistensi homogen yang memungkinkan konduksi arus yang efisien dan konsumsi anoda yang merata.

Muhammad Alwi sebagai staff lapangan di rodding plan menjelaskan bahwa tahap terakhir dari proses produksi anoda berlangsung di “ruang rodding”.

Di sini balok karbon dilebur ke batang baja (alat yang digunakan untuk menurunkannya ke dalam panci dan mengalirkan arus listrik) dengan besi cor cair. Anoda berbentuk batang kemudian diangkut ke ruang peleburan untuk ditempatkan di sel reduksi.

Baca Juga: Jejak Inalum di Desa Perupuk, Pantai Sejarah Kini Jadi Wisata Mangrove